Модернизация маслогрейной котельной на фармацевтическом производстве

Клиент

Bristol Myers Squibb

Задача

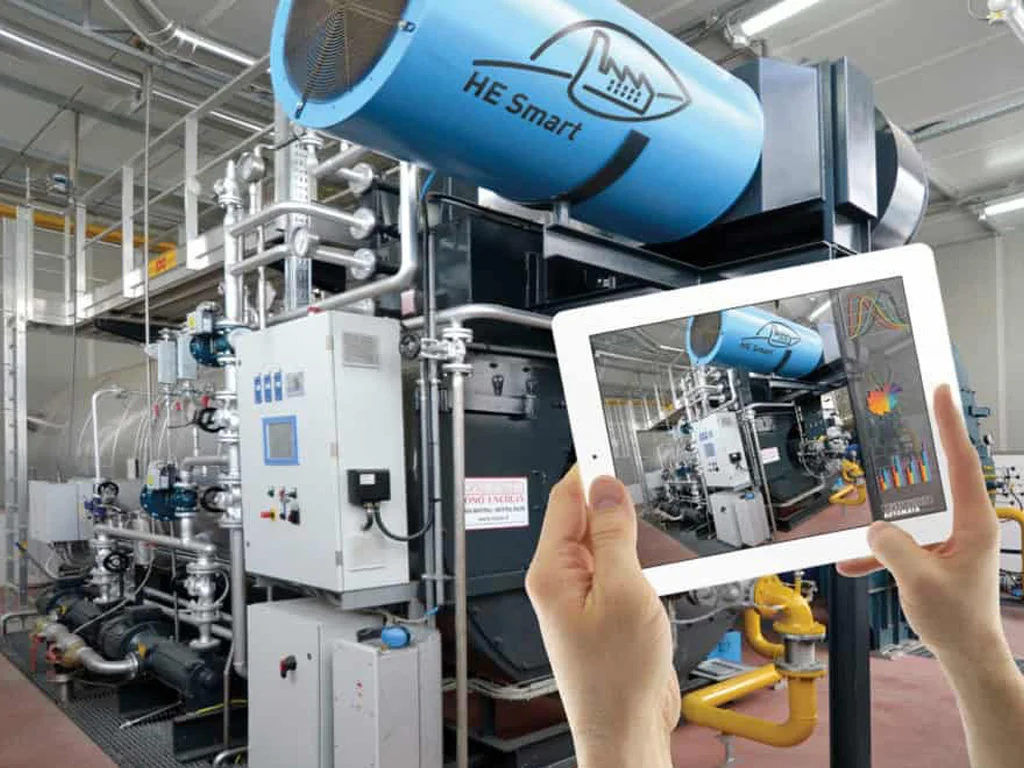

Снижение расхода потребляемого природного газа за счет внедрения технологий рекуперации тепла и повышения КПД маслогрейной котельной

Bristol–Myers Squibb – итальянская компания, входящая в группу BMS со штаб-квартирой в США и глобальным оборотом в десятки миллиардов долларов. История Bristol–Myers Squibb началась в 1946-м году с поставки первой партии пенициллина. В 1966 году в в г. Ананьи (провинция Фрозиноне) введена в строй производственная площадка общей площадью 34 гектара. Сегодня там ежегодно выпускается 1400 различных артикулов медпрепаратов. Это более 100 миллионов ампул и 300 миллионов таблеток. Важным звеном в производстве BMS в Ананьи является производство пара. Он используется и для получения дистиллированной воды для инъекционных растворов, и для стерилизации установок и для поддержания температурного режима в цехах и офисных помещениях. Пар производится тремя маслогрейными котлами OMP, поставленными 1990-2000-х гг.

Анализ производственных затрат завода в Ананьи показал, что одним из самых значимых факторов, влияющих на себестоимость продукции являются затраты на выработку и обеспечение паром. Руководство Bristol–Myers Squibb сделало выбор в пользу технологий повышения энергоэффективности Cannon Bono Energia, которые незамедлительно принесли экономическую отдачу.

В 2012 году Cannon Bono Energia предложила реализовать проект по повышению эффективности трех наших паровых котлов, которые начали проявлять признаки износа. BMS постоянно заботится об улучшении условий труда, повышении конкурентоспособности нашей продукции и снижении воздействия на окружающую среду, поэтому предложение было встречено с интересом.

Компания потребляет более 4 млн куб. м природного газа в год и расходы около 1,5 млн евро в год составляют существенную долю в производственных затратах. Специалисты Cannon Bono Energia детально проанализировали ситуацию и обозначили ключевые точки для улучшений с акцентом на изъяны в логике управления паровыми котлами. Представленный расчет экономии убедил в возможности быстро окупить инвестиции и предложение было принято.

В соответствии с подробным планом работ основные усилия направлялись на самый современный из трех котлов – моноблочный нагреватель ВОТ 2006-го года выпуска производительностью 8 т/ч при давлении 12 бар. Этот генератор получил статус главного котла и был запрограммирован на постоянную работу.

Его «сосед» по теплоэлектростанции – котлоагрегат 1993 года был определен в резерв для запуска в периоды максимальной загрузки технологических линий. Третий котел также 1993-го года стал запасным на случай возникновения чрезвычайной ситуации или останова других котлов для техобслуживания. Новую схему работы котельной спланировали так, чтобы никогда не прерывать процесс производства.

На главный котел была установлена система рекуперации тепла в дымовой трубе, что позволило увеличить КПД при максимальной нагрузке с 91 до 95% и одновременно с этим снизить температуру дымовых газов на 100°C. Решение позволило существенно снизить объем выбросов CO2 и уменьшить энергопотребление.

Для контроля улучшений и точной оценки окупаемости инвестиций в котельной был установлен накопительный счетчик, сертифицированный по директиве об измерительных приборах. В соответствии с его показаниями, экономия, обеспечиваемая паровым котлом, работающим с максимальной нагрузкой (около 5800 кВт), составила более 200 кВт/час.

Поскольку котел работает в постоянном режиме, его масляные насосы не стали оснащать инверторами, но была произведена замена имеющейся горелки на модель с уровнем выбросов NOx ниже 150 мг/м3, что соответствовало экологическим нормативам территории.

Резервный котел, готовый закрыть потребность в паре сверх той, что обеспечивает главный парогенератор, был оснащен электронной системой управления OptiSpark, объединенной в единую сеть с главным котлом. Система непрерывно контролирует рабочие параметры первого котла и решает, когда следует включить резервный. Все двигатели насосов и горелочных вентиляторов второго котлоагрегата были оснащены инверторами, что позволило сэкономить около 20 кВт/ч электроэнергии за счет сокращения числа включений двигателей. Как и на главном, на резервном котле была заменена горелка, что также привело к сокращению энергопотребления.

Третий, запасной котел также оснастили новой горелкой и инвертором на вентиляторе. Поскольку большую часть времени данное оборудование выключено, пока нет данных о связанной с ним экономии.

По итогам первого полугодия после реализации проекта представители BMS подтвердили, что цели проекта были достигнуты и потребление природного газа сократилось на 4%. В пересчете на 12 месяцев экономия электроэнергии составила более 80 000 кВт/ч, а выбросы CO2 сократились примерно на 320 тонн. Это позволило компании получить сертификаты энергетической эффективности на сумму приблизительно 24 000 евро в год. По оценке компании, инвестиции в проект окупятся уже через полтора года.

Результаты сотрудничества с Cannon Bono Energia говорят сами за себя. Существенной экономия удалось добиться сразу, при этом не был нарушен производственный цикл и снизилось вредное воздействие на окружающую среду. Сокращение потребления энергии отразилось на себестоимости готовой продукции, сделав ее более конкурентоспособной и позволив компании проникнуть на новые ранее недоступные потребительские рынки.

Серия

OMP

Многотрубные маслогрейные котлы OMP